文章摘要:

- 了解潮模砂的紧实率

- 紧实率测试:最佳实践

文章也收录于:

Simple Solutions That Work! - Highly Technical Toolbox

作者:Michelle Ring,技术服务经理

We use cookies on our website. By continuing to browse our website, you are agreeing to use our cookies.

文章摘要:

文章也收录于:

Simple Solutions That Work! - Highly Technical Toolbox

作者:Michelle Ring,技术服务经理

图1:施力前后试样紧实率示意图

紧实率是铸造厂潮模砂最基本和最常见的测试之一。准确测量和控制紧实率能让铸造厂减少其他参数的变化,包括湿压强度、含水量、脆碎性、流动性、刚度、密度、透气性和湿拉强度。基本上涵盖潮模砂的每项测试,除了GFN和砂粒分布。

紧实率测量松散堆积的砂样在外力的作用下被压缩的百分比,表示一定体积砂的高度减少量,如图1所示。潮模砂的紧实率通常在35-50%之间。该测试高度反应了含水量的变化。这些结果有助于监测水分含量,并指导在混砂搅拌过程中加水。外力施加到砂样的顶部时,砂被压实。紧实率越高,砂被压实的高度越大。

紧实率至关重要,如果太低,容易导致铸件边缘易碎、难以脱模和渗透挤压方面的缺陷。如果太高,可能会导致表面光洁度差、胀箱、气孔、缩孔、针孔,以及砂型壁移动,导致铸件膨胀和尺寸过大等缺陷。

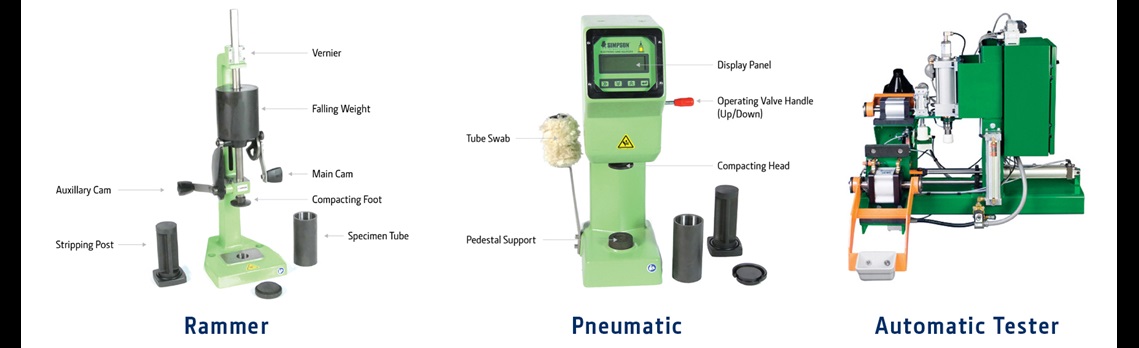

多年来,铸造厂都在使用传统的3夯实法来测量紧实率。此3夯实仪器在混砂机平台和型砂实验室皆为常见。该测试有助于确定混砂机的加水量。紧实率自动控制器(造型单元)和数显紧实率测试仪(实验室)的开发已经取代了许多传统的3夯实仪器,如图2所示。

图2:(a) 型砂制样锤 (b) 数显紧实率测试仪 (c) 紧实率自动控制器

3夯实测试法可以追溯到20世纪20年代,是对手感测量法的一种显著改进。将经过AFS标准¼”筛网和漏斗的潮模砂试样填充制样管,把多余的砂样从圆柱体顶部均匀地刮掉,抬起塞头,带底座的制样管放在塞头的下方。一定要小心地将制样管放入机器中,防止任何预压实。缓慢下降塞头,确保砂样免受额外的重量或力。然后,慢慢转动凸轮,将压头提升至砂样上方,确保砂样无重量施加力,即完成压实测试。同样的步骤再重复两次,操作员从游标卡尺上读取数值。

经验总结:为什么是3夯实测量,不是4夯实测量呢?Ries和Nevin在铸钢厂证明了3夯实法是砂型承受外力的最理想方法。他们测量了压痕,回到实验室进行测试,发现3夯实制样锤才能复制出相同直径的压痕。14磅重2”塞头的3夯实法就由此而来。最近,越来越多的研究证明此方法可行。

数显紧实率测试仪已被广泛应用于紧实率测试,好比自动造型机,比传统的制样锤仪器更优越。数字读数还消除了操作员的读取错误,因为读取数字比量标尺读数更简单。此测试仪由一个气动调节器和一个控制气缸输送压力的阀门组成。气缸压缩砂试样后,测试仪会自动计算出紧实率、位移和挤压压力并以数字显示出来。

体积密度与紧实率成反比。由于不同的型砂具有不同的密度和含水量,以及其他成分差异,制作标准砂试样的多少可能因铸造厂而异,也可能因日而异。如果您不清楚制作标准砂试样的所需量,建议开始可以用165g,将此数值输入至数显紧实率测试仪中,完成第一次测试后,测试仪就能自动确定准确的所需量。

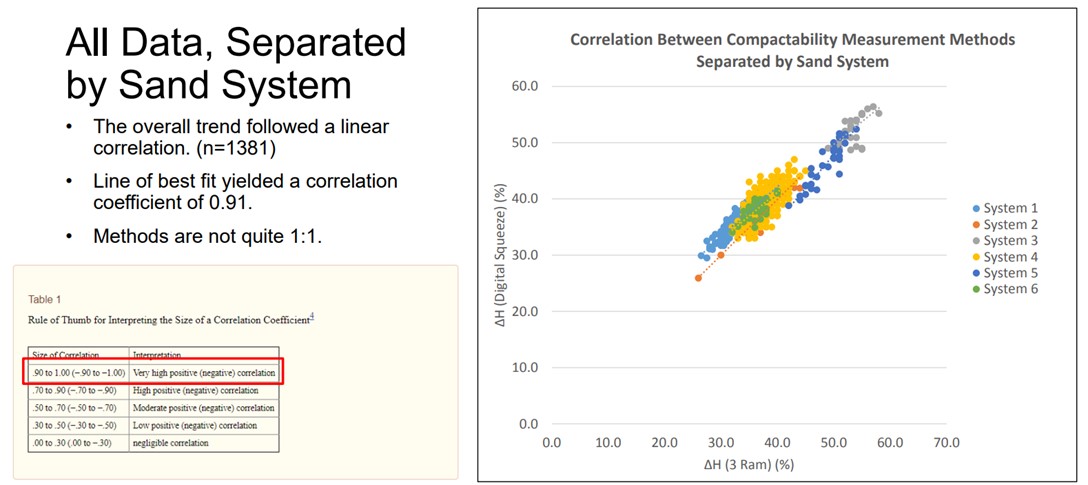

作为AFS 4M潮模砂委员会的成员,一群铸造厂对传统3夯实测试法和气动测试法进行了比较。这项研究结果发表于2022 AFS型砂铸造大会上。图3的总结图显示,测试结果呈现出一致的趋势,显示出强烈的关联性。相同砂试样上,气动测试法的数值略高于3夯实测试法。铸造厂普遍认为可以相应调整其实验室规格,用气动紧实率测试仪取代3夯实制样锤。

图3:气动数显紧实率测试仪和传统3夯实制样锤对6套潮模砂系统的同一砂试样的测量结果图,源于2022 AFS型砂铸造大会

更多信息:

Krysiak, M. B., Keener, T., & Schlotta, B. (2002, February). Optimum sand testing requires reliable rammers. Modern Casting, 30–32.

Dietert, H. W. (1967). The Era of Sand Testing. AFS.

Granlund, M. J. (1999). Understanding the Basics of Green Sand Testing.

Volkmar, A. P. (1970). System Sand Control by Compression vs Compactability Testing. AFS.

Modern Casting Staff. (1976). Determining the Compactability of Molding Sand Mixtures Rammer Method -- Tentative Standard; Determining the Compactability of Molding Sand Mixtures Laboratory Squeezer Method -- Tentative Standard.

Alagarsamy, A., & AFS Molding Methods & Materials Div. Basic Concepts Committee (4-E). (2002). Controlling Green Sand Compactability

Gerth, C; Nelson, A; Snow, B; Bryant, N. “Pneumatic vs 3-Ram Compactability Testing.” AFS 2022 Sand Casting Conference, Sept 2022.